0755-2357 4326

191 2833 8135

注塑模流分析,简称模流分析(Mold Flow),是利用现代CAE软件(如Moldflow、C-Mold、Z-Mold等)对塑料件的注塑、保压、冷却以及翘曲等工艺过程进行有限元模拟。这一技术旨在通过模拟注塑过程中的塑料流动行为,预测并解决潜在的设计问题,从而提高模具制造效率和产品质量。

一、为何注塑模流分析如此重要?

提升产品质量:通过模拟分析,可以在实物生产前发现并解决潜在问题,大幅降低不良品率,提升产品整体质量。

缩短开发周期:减少试模次数,加快产品设计验证过程,让产品更快进入市场,抢占先机。

降低成本:避免因设计或模具问题导致的重复加工和材料浪费,有效控制生产成本。

增强创新能力:为设计师提供更多可能性,支持复杂结构、高性能材料的应用,推动产品创新。

二、注塑模流分析的主要步骤

网格划分: 网格划分是模流分析的基础,其质量直接影响分析结果的精度。在Moldflow等主流软件中,网格类型主要包括三角形单元和四面体单元。对于注塑件,网格划分方式主要有中性面、双面流和3D实体三种。网格大小的选择需根据具体产品和分析需求进行调整。

材料选择与参数设置: 不同的注塑件需要选择不同的塑料材料,而材料的性能会直接影响注塑过程中的流动性能。在模流分析中,需考虑塑料材料的熔融指数、热稳定性、流变性能等因素,以选择合适的注塑材料,并设置相应的材料参数。

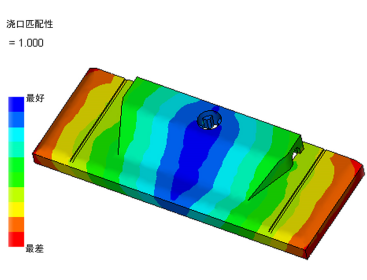

模具流道设计: 模具流道的设计是影响注塑件成型质量的重要因素之一。通过流道设计,可以控制注塑料在模具中的流动速度和流动方向,避免气泡、缩痕等缺陷的产生。设计时应尽量减小注塑料在流动过程中的剪切力和热应力,以保证注塑料的充填性和保压性。

模具温度控制: 模具温度的设置对注塑件的成型效果有重要影响。在模流分析中,需要通过流动分析确定最佳的模具温度。过高的模具温度可能导致塑料材料过早熔化,造成射嘴堵塞或烧结;而过低的模具温度则可能导致塑料材料不充分熔化,造成充填不充分或有空洞的缺陷。

模具结构设计: 模具结构的设计也是模流分析的重要内容之一。注塑模具的结构应尽量简单,以降低成本和加工难度,同时要保证注塑件的成型质量。在模流分析中,需对模具进行固态流动分析、模具冷却分析等,以确定最佳的模具结构。

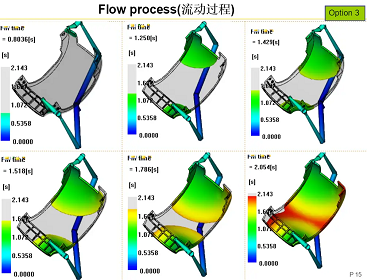

模拟仿真与结果分析: 完成上述设置后,进行模拟仿真,分析注塑过程中的流动行为、充填时间、压力分布等关键参数。根据仿真结果,对设计方案进行修正和优化,直至满足设计要求。

三、注塑模流分析的主要内容

流动前沿分析: 流动前沿分析是模流分析中的核心部分,它通过分析塑料在模具中的流动路径和速度,预测充填过程中可能出现的缺陷,如短射、气穴等。

压力分布分析: 压力分布分析用于评估注塑过程中模具内各部位的压力状况,确保塑料能够均匀充填模具,避免产生缩痕、变形等缺陷。

冷却系统分析: 冷却系统分析对于控制注塑件的冷却速度和减少变形至关重要。通过优化冷却系统,可以提高注塑件的尺寸稳定性和表面质量。

翘曲分析: 翘曲分析用于评估注塑件在冷却过程中产生的变形情况。通过优化模具结构和注塑工艺参数,可以减少翘曲变形,提高产品的装配精度和外观质量。

随着智能制造的快速发展,注塑模流分析的重要性日益凸显。它不仅局限于传统塑料制品的制造,更广泛应用于汽车、电子、医疗、航空航天等领域,特别是在对精度、强度、外观要求极高的复杂零件制造中发挥着不可替代的作用。此外,随着人工智能、大数据等技术的融入,注塑模流分析将更加智能化、精准化,为制造业带来前所未有的变革。